【Vol.11】 日本航空電子工業株式会社 昭島事業所 様 | 製造現場の稼働監視・改善を支えるパトライトの簡易IoT「AirGRID®」。導入企業の声とともに、現場の変化と導入メリットをご覧ください。

【Vol.11】 日本航空電子工業株式会社 昭島事業所 様 | 製造現場の稼働監視・改善を支えるパトライトの簡易IoT「AirGRID®」。導入企業の声とともに、現場の変化と導入メリットをご覧ください。

日本航空電子工業株式会社(JAE)は、コネクタなどの電子部品や航機関係の電子機器、タッチパネルなどのインターフェースを開発・販売するメーカーです。

「開拓、創造、実践」という企業理念のもと、技術開発力の強化とグローバルな事業展開に取り組んでいます。

コネクタ事業部が開発しているのは、あらゆるフィールドで活用されるコネクタです。近年は、特に自動車や携帯電話、産機インフラという3つの市場に注力しており、EV向けの大電流接続技術、5Gや6Gに対応した高速伝達技術開発などの強化に取り組んでいます。

航機事業部では、航空機やロケットにとって重要なモーションセンス&コントロール技術のさらなる向上に取り組んでいます。安全かつ確実な航行のためには、宇宙空間など過酷な環境下で精密に動きを感知し、コントロールできなければなりません。そのための技術を磨き、慣性航法装置、慣性誘導装置などを提供しています。

最後にインターフェース・ソリューション事業部は、タッチパネルや産機関係のティーチングペンダントなどを扱っています。ユーザーインターフェースは今後も時代の流れとともに進化していくはずです。その変化に応えるため、常に新たな技術の開発に挑戦しています。

私たちコネクタ事業部 製造部ではモールド工程における乾燥設備の稼働について、客観的なデータを取れていないという課題がありました。

わかりづらいと思いますので、まずは弊社が製造している電子部品の成形材料について簡単に説明します。成形に使用する樹脂は、水分を吸収しやすいのが特徴です。万一、水分を含んだ状態で成形してしまうと、強度の弱い製品ができてしまいます。ただ、この強度不足については外見からは判断できず、目視検査で良品か不良品かを判断することはできません。最悪の場合、お客様が製品を使用するときにはじめて、不具合が判明するということになりかねないのです。したがって、成形材料の乾燥工程が非常に重要になります。

ところが、この乾燥時間は材料によって異なります。短いものなら3時間ですが、長いものだと8時間必要ということもあるのです。IoT導入前、弊社では前日深夜に乾燥をスタートして、当日朝には規定通りの乾燥が終了しているという前提で成形していました。

実を言うと、この運用方法で不具合が起きたことはほとんどありません。しかし、仮に不具合が発生した場合は、その原因を追究する必要があります。そうであるにもかかわらず、乾燥時間に関してはデータを取れていないので、調査の過程で「不具合の原因は乾燥不足ではない」と言い切れない状態だったのです。

こういった事情があり、品質管理の観点から乾燥設備の稼働を監視し、客観的なデータとしてエビデンスを残すことが必要であると考えていました。

乾燥設備の稼働監視を実現するにあたってはふたつの方法を考えていました。ひとつは乾燥設備を最新のものに入れ替える方法。もうひとつは既存の乾燥設備をIoT化に対応できるように改造する方法です。

ところが、どちらにも問題がありました。前者の場合、2,000万円~3,000万円の費用がかかります。一方の後者の場合は200万円に抑えられますが、それでIoTのシステムが完成するわけではありません。IoT化をスタートできるように設備を改造するだけなので、そこからさらに投資してIoT化を進めていかなければなりません。設備を更新するにしても改造するにしても高額になるため、実現するのは難しいと考えていました。

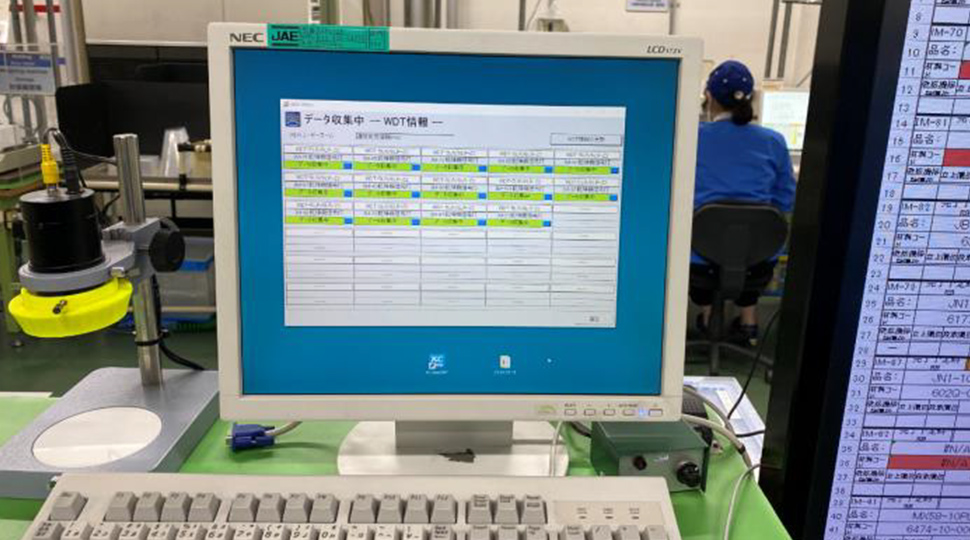

弊社では、テクノツリー社の「XC-Gate® (エクシーゲート)」を導入しています。あるとき、テクノツリー社が運営しているWebサイト「エクシータイムズ」を読んでいると、XC-Gate®とAirGRID®のシステム連携について書かれた記事を見つけました。この記事の内容は「AirGRID®であれば、設備の新旧を問わずパトライト社の信号灯に送信機をつけるだけで稼働データを取れる」というものです。これなら弊社の抱える課題を解決できると考えられたため、すぐに問い合わせました。

AirGRID®を採用したポイントについては主に3点あります。

AirGRID®であれば、パトライト社の信号灯に送信機を取り付けるだけで稼働データを取れます。弊社の工場の設備にはパトライト社の信号灯が使われていますから、設備を改造する必要はありません。これは非常に大きなポイントでした。

弊社が稼働データの収集のために検討していたふたつの方法は、いずれも高額の費用がかかることが予想されました。一方、 AirGRID®は信号灯に送信機を取り付けるだけですので、そこまで大きな費用は必要ありません。具体的には弊社にある既存の設備を改造する場合と比較して、約80万円安く導入できる見込みとなりました。実際、この見込み通りに導入できています

AirGRID®には送信機と受信機をセットにしたスタートアップキットがあります。まずは少数の設備で試してみて、実際に弊社に必要であることを確認してから導入を決められるのもポイントでした。

実際にAirGRID®を導入した効果としては、事前に想定していた通りのものと、想定していなかったものの両方があります。

弊社がIoT化を検討するようになったのは、成形材料の乾燥工程が規定通り実施されているというデータをエビデンスとして残すためです。もともと活用していたXC-Gate®と新しく導入したAirGRID®を連携させることで、十分な乾燥時間を確保していることを確認できるようになりました。これによっていままで以上に適正に品質を管理できるだけでなく、たとえば監査の際に客観的なデータを示せるようになっています。

また、万一乾燥時間の不足が発生した場合は、自動的に管理者にメールが送信されるシステムにしてあります。異常が生じたときには、製品を出荷・納品する前に気付けるようになりました。

これらは期待した通りの効果で、導入前の課題の解決につながっています。

設備の稼働監視は、異常やトラブルの発見にも役立っています。たとえばAirGRID®導入後に、ある乾燥設備のブレーカーが落ちてしまったことを示すデータがあるのがわかりました。その原因を探っていくと基板の汚れだったことがわかったのですが、こうしたトラブルに気付けたのもIoT化を実現できたからだと思います。

導入前には考えていなかった効果もありました。 AirGRID®の導入前、弊社の乾燥工程は午前8時頃から成形をスタートするため、乾燥設備のタイマー機能で午前3時に材料乾燥をスタートさせるということを基本にしていました。こうすることで成形スタートする時には十分な乾燥時間を確保し、材料乾燥不足による不具合が起きないように運用していました。

AirGRID®の導入後、乾燥開始時刻の稼働データを確認していたところ、どの乾燥設備も午前3時にしっかりと材料乾燥がスタートしているデータが確認できたと共に、『材料乾燥は午前3時にスタートするのが当たり前』という常識が職場内に根付いていることに気付かされました。そこで、午前8時に規定の乾燥時間が満足できるように材料毎に乾燥設備のタイマーセット時刻を変えるように運用を変え、乾燥設備にかかっていた余計な電力コストを削減することができました。そして、これはそのままCO2削減に繋がっています。昨今はSDG’sやESGが社会的なテーマとなっていますが、こうした取り組みに微力ながら貢献できていると考えています。AirGRID®の導入により稼働データが可視化されたことで、新たな気付きと想定外の成果にも繋げることができました。

人だけでなくシステムによって乾燥時間のエビデンスを得られているため、特に品質管理グループから非常に高い評価を得ています。品質がしっかり守られているという安心感があるようです。

成形材料の乾燥設備だけでなく、他の生産ラインの稼働監視、検査などにも活用の幅を広げていこうと検討しています。

いま導入を考えているのは、コネクタの電気接続部などに必要なめっき工程です。「静止めっき」と呼ばれる工程は少量多品種に対応するため、自動化されていません。各作業者がアナログな方法で稼働時間を記録しているのが現状です。しかし、AirGRID®によってデータを取得して設備の稼働状況を見える化することで、生産効率の向上や品質のさらなる安定化につなげられるのではないかと考えています。

弊社には国内外に拠点がありますが、有効なシステムは他拠点へも展開して「同じ効率」「同じ品質」で生産できる体制を整えたいと考えています。もちろん、各拠点にはそれぞれの考え方がありますので、少しずつ実現していく予定です。

とは

とは