【Vol.02】 日立建機株式会社 様 | 生産性向上を図るための具体的な事例とともに、PATLITEの簡易IoTソリューション、ワイヤレスデータ収集システム、AirGRID®の利便性と効果を実感してください。

【Vol.02】 日立建機株式会社 様 | 生産性向上を図るための具体的な事例とともに、PATLITEの簡易IoTソリューション、ワイヤレスデータ収集システム、AirGRID®の利便性と効果を実感してください。

日立建機は、世界3大建設機械メーカーの1社として、世界をリードする先端技術の開発により、世の中のニーズを実現するとともに、パイオニアとして常に挑戦を続けています。日本や欧米などの先進国はもちろん、東南アジアやBRICsなどの新興国においても、製造事業および販売・サービス事業を積極的に展開しており、現在、海外における売上高比率は約7割におよびます。

日立建機の製品は、従来の油圧技術をさらに発展させるとともに、信頼性が向上している電子制御技術の適用を広げ、建設機械の高性能・高機能化に取り組んでおり、また、環境・リサイクル製品やハイブリッド製品など環境に調和したものづくりにも積極的に取り組んでいます。

工作機械に搭載されているパトライト社の信号灯にAirGRIDを取り付け、各工作機械の稼働情報を収集しています。対象となる工作機械は、土浦工場、霞ヶ浦工場、常陸那珂工場、常陸那珂臨港およびグループ会社の工場、龍ケ崎工場(いずれも茨城県)の5工場で稼働している合計760台となります(760台は初期導入時)。

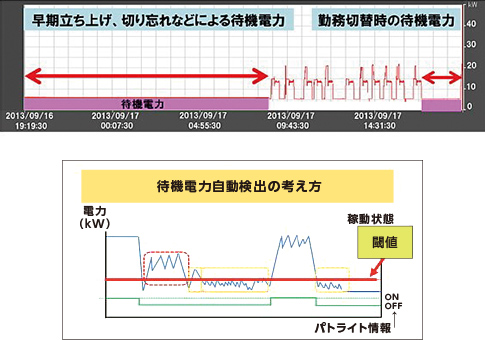

総合エネルギーマネジメントサービス「EMilia(エミリア)」にデータを取り込み、待機電力を可視化しています。すなわち、各工作機械の稼働状況と消費電力を時系列で見ることで、加工作業をしていないとき(表示灯の緑ランプが消灯)の電力使用状況を可視化し、工作機械ごとの省エネルギー化と生産性向上を図るための資料として活用しています。 もちろん工作機械によっては、加工作業をしていなくても段取り作業で電力が必要な場合もありますし、全体の作業工程や生産計画などの影響で待機時間が発生することもあるので、一概に待機電力のすべてが削減対象になるわけではありません。

通常、可視化したデータは日次、週次、月次のレポートを関係者に配付していますが、新しい工作機械などを導入したときには要請に従って、関連するデータを抽出して提供することもあります。

具体的には、EMilia(エミリア)で工作機械ごとの消費電力に展開し、設備稼働状態(表示灯の緑ランプの点灯状態)を時系列に重ね合わせることによって、次のような項目の判定をしています。

また、その判定をするために工作機械ごとに消費電力の閾値を設定しています。

今まで見えなかった待機電力が可視化されたことにより、これまでは対応が難しかった工作機械の省エネとエネルギー生産性向上の取り組みを進められたこと。さらには、現場の意識改革やコミュニケーションの活性化がなされたされたことなども効果とだと捉えています。詳細は、次の通りです。

従来検討していたPLCと比べて、マクロ的な待機電力を捉えることが優先と考えた当社にとって簡易的に導入できました。

消費電力と工作機械の稼働状況を時系列で把握できるようになり、これまで見えなかった待機状態の可視化が実現できたことで、新たな視点で省エネ対策と生産性向上の取り組みが活性化しています。

日次、週次、月次と定期的に情報を発信・共有することで、改善の成果や結果も把握しやすくなり、「課題の把握⇒改善策の実施⇒結果確認⇒さらなる課題の抽出」というようにエネルギー生産性を可視化し自律的に改善のサイクルをまわすことがシステム導入のねらいであり、待機電力の表化はその第一ステップです。これから、さらにどのように応用していくのかが重要だと考えています。

定期的に情報が届き、課題の抽出や改善結果の検証も客観的なデータで見えるようになったことで、省エネと生産性向上に対する現場の意識がレベルアップしています。

また、現場内はもちろん、経営者層を含めた利害関係者間においても自然と関心度が高まり、改善策を議論したり、報告したりする際のコミュニケーション活性化や共通理解の深まるといった効果も見られます。

日立建機グループは、地球温暖化の防止に貢献するため、事業活動にともなうエネルギー由来のCO₂排出量の削減を推進しています。

生産の現場に関しても、ピーク電力の削減と使用量の削減を目的にした省エネプロジェクトをつくり活動を推進する中で、工作機械やモータなどのインバータ化や最適稼働などについて継続的な改善実施を行ってきました。

待機電力の可視化も、そのような活動の一環という側面もあります。一方、待機電力をより緻密に把握することで、これまで対応が難しかった生産性のさらなる向上を実現していきたいという考えが根本にあったことも間違いありません。

そのような状況下、当初はPLCを使ったシステムを導入することで待機電力の可視化を実現しようと考えていました。仮定の話ではありますが、AirGRIDのことを知らなければ、そのままPLCを導入していたと思います。

AirGRIDは稼働情報をリアルタイムで収集でき、パトライト社の表示灯に通信用の無線機を設置すれば済むので、工作機械への影響やメーカーの違いなども意識する必要がなく、導入の負荷とコストを抑え、PLCを使ったシステムと比較して短期間かつ手間やコストをかけずに導入できる点が導入のポイントとなりました。

PLCを使ったシステムの場合、各工作機器に接続し、そのPLCのソフトも工作機械やメーカー、機種ごとに個別の対応が必要になります。一部の古い工作機械では対応が難しいものもあります。また、台数も多く、通信用のケーブルを敷設しなければならないこともあり、導入にかかる負荷やコストが膨れ上がる可能性がありました。

また、AirGRIDは無線通信で運用できるので、工作機械の更改やレイアウト変更などにも柔軟に対応でき、通信規格(IEEE802.15.4 ZigBee準拠)の無線でデータの暗号化などセキュリティに関しても情報システム部門の確認が取れたこと。さらに当社の場合は、パトライト社の表示灯が工作機器の標準仕様となっており、既存の設備を有効活用できるという点も導入の後押しとなりました。

AirGRIDの設置は、シンプルで自社で作業をしたのですが、台数が多いのでパトライト社に電波環境調査や機器の初期設定、システム稼働確認などを支援してもらいとても助かりました。導入期間の短縮にもつながりました。

また、無線通信環境に関して、すでに無線LANを導入済みで、一部、高周波を発生する工作機械もあることから情報システム部門から不安の声も上がっていたのですが、精度の高い事前調査(サーベイ)と、分かりやすいレポートを提供してもらえたので、既存の環境に影響することがなく、安定した通信環境を実現することができました。現在まで、通信が途切れてデータを収集ができなかったことはありません。

待機電力の可視化と、そのデータを基にした省エネの継続的な改善という、AirGRIDを導入して当初のねらいは、一定レベルの成果を上げつつあります。その上で、今後は生産スケジューラとの連携などにもAirGRIDから得られる情報を活用していきたいと考えています。

また、このような取り組みは単なる電力使用量の削減にとどまらず、社会貢献という点に関しても大きな意義があると思いますので、海外工場やサプライヤーなどにも横展開していければとも考えています。

AirGRIDを通じて収集できる情報はシンプルな点がメリットだと思います。今後、設備状態の詳細情報取得も行えるようになり、様々なデータを連携すれば、より幅広い対応や取り組みができると考えており、パトライトのソリューションに期待するところは少なくありません。今後も、これまでと変わらないサポートと新たな提案に期待しています。

とは

とは