【Vol.10】 ヤマト特殊鋼株式会社 様 | 生産性向上を図るための具体的な事例とともに、PATLITEの簡易IoTソリューション、ワイヤレスデータ収集システム、AirGRID®の利便性と効果を実感してください。

【Vol.10】 ヤマト特殊鋼株式会社 様 | 生産性向上を図るための具体的な事例とともに、PATLITEの簡易IoTソリューション、ワイヤレスデータ収集システム、AirGRID®の利便性と効果を実感してください。

ヤマト特殊鋼は、特殊鋼の切断や精密機械加工といった特殊鋼流通加工業を生業としております。一般的な流通業者とは異なり、切断から加工、検査、在庫、出荷に至るまでのサプライチェインを一括して提供することを強みとしており、調達管理コスト軽減に貢献いたします。

他にも鋼管継手の老舗メーカーとして、輸入品取扱業者として幅広い分野で皆様のお役に立てる活動に取り組んでおります。

弊社は日本国内に5カ所の製造拠点があり、2023年時点で切断機28台、加工機87台を保有しております。2023年4月には山形に新工場を操業開始予定であり、更なる生産能力拡大を計画しております。

全体としては、FA化(ファクトリーオートメーション化)にも取り組んでいます。パトライト社の「AirGRID®」と日立ソリューションズ東日本社の「WellLine®」を活用して改善活動の仕組みを構築し、圧縮したコストの分だけお客様に還元することを目指しています。

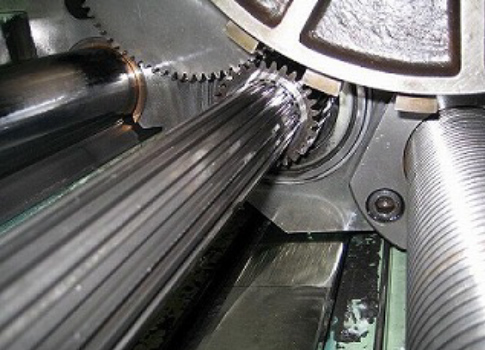

弊社の扱う製品で特徴的なのは、スイスのグローブ社が開発した「グローブ式スプライン転造法」によるスプラインシャフトです。

一般的にスプラインシャフトはホブ加工(切削加工)によって製造されます。一方、弊社の採用するグローブ式スプライン転造法は、削ることなく塑性変形によって成形する加工技術です。さらに、独自の技術開発によって高硬度材の転造加工が可能となり、約800度の熱処理を行う焼鈍工程が不要となりました。そのため他の加工法では不可能な、非常に強靭で精度の高いスプラインシャフトを製造することができます。この点で特に、お客様に喜んでいただいています。

また、この転造法では鋼材に高い熱を加えないためエネルギーコストの抑制と短納期化が実現でき、切削しないため歩留まりがいいのも特徴です。グリーン購入の観点でも意義のある技術だと考えています。

IoTを導入する前は、主に3つの課題を抱えていました。

国内には、山形、茨城、浦安、甲府、新潟の5拠点があります。本社はそのすべての状況を把握するよう努めてはいたのですが、当時は稼働率という定量的なデータがなかったため、日報から読み解くしかありませんでした。

ところが、日報というのは人間が記入して人間が確認するものですから、どうしても主観が入ってしまいます。そのため拠点の状況を正確に把握できず、各拠点の負荷に大きなばらつきが生じていました。

たとえば、本社が受注した仕事を山形の工場に割り振ろうと考えたとします。ところが、このときに山形の工場の生産能力に余裕がなければ、せっかく受注した案件を予定通りにこなせないということになりかねません。

また、山形工場全体としてはフル稼働に近い状態であっても、ある機械だけに余裕があるケースもあります。この場合は当然、その機械を使う案件を受注すべきだったということになるわけです。こうした問題は、各拠点の状況をリアルタイムに把握できれば解決できると考えました。

当時、設備の稼働状況や生産状況については、主に日報から把握していました。しかし、先述の通り、日報にはどうしても人間の主観が入ってしまいます。そのため、設備がどれぐらい稼働して、なにをどれだけ生産したのかを正確に把握することが難しかったのです。また、原価と照らし合わせて稼働率が適正かどうかを判断することもできません。

こうした状況は弊社全体の収益性に影響を及ぼします。裏付けとなるデータを正しく取れていないため、弊社の加工賃が適正かどうか判断できませんでした。

IoTの活用によって収益性と原価を改善することで、お客様への還元につなげたいと考えていました。

先代の社長がAirGRID®を選定したのですが、自ら多くの展示会に足を運び、各種IoTサービスを調べたうえで選定したようです。

ここからは現在AirGRID®を現場で活用している私の立場からの推測が入ってしまうのですが、どのメーカーの機械でも新旧に関わらずデータ収集できることにメリットを感じたのだと思います。

弊社には加工機、切断機を含めてさまざまなメーカーの機械を導入しており、そのなかにはかなり古いものもあります。それらの稼働率は、メーカー単位であれば収集可能なものもありました。ただ、すべてのメーカーにわたって収集できるツールがなかったのです。AirGRID®であれば、機械のメーカーや新旧を問わず、一元的に稼働率を収集・管理できます。

また、データを取るために、新たな作業が生じないことも見逃せないメリットです。システムの構築後、あるいはツール導入後は自動でデータを収集し続けられなければなりません。データを取るために新たな作業が生じてしまっては、その作業に人員を割くことになり、生産性や収益性改善のマイナス要因になりかねません。AirGRID®であれば、この点もクリアできます。

定量的なデータを収集できるようになったことで大きな効果を感じています。

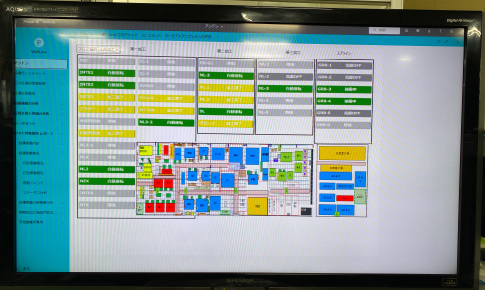

まず、リアルタイムにデータを確認できるようになったのは大きな変化だと思います。工場内に設置された大型モニターで誰でもデータを見られるのはもちろんのこと、本社や外出先でもデータを確認できるので、営業部とのやり取りが非常にスムーズになりました。

効果1と関連しますが、リアルタイムに数字を把握できるようになったため、各拠点の負荷率のばらつきが解消しています。また近年、各工場にあった負荷率の低い設備を、必要としている別の拠点に移動しました。こうすることで作業員を仕事の多い機械に充てられるようになり、効率が上がっています。

一方、機械が移動してきた拠点では、その分だけ多くの数を製造できるようになりました。このように弊社全体の生産性の向上につながっています。

システム導入後、全社協力体制強化のため「全国加工会議」を実施しました。社内での横のつながりを強化するとともにデータを元に四半期ごとに目標を設定、それを達成するための具体的な行動である「アクションプラン」の成果報告をおこなっているのです。

AirGRID®を導入したばかりのころはデータに触れたことのない社員が多かったため有効に活用できなこともありましたが、少しずつ変わっていきました。自分の拠点や他拠点の可動率の推移を継続的に確認することで「どれぐらいの数字であれば適正だと言えるのか」「どれぐらいの数字を目指すべきなのか」が少しずつわかってきたようです。また、アクションプランに対する進捗報告に、1週間単位の可動率と数字が上下している要因を分析して記載する担当者も出はじめました。

こうした変化によって、AirGRID®導入から2年ほどのあいだに、可動率は1.5倍に改善しています。

私ともう一人の社員で導入作業をおこなったのですが、加工機と切断機合わせて50台もあったため、電気配線だけでも作業量が多く苦労しました。また、5拠点すべてを私がまわって作業するわけにもいかないのですが、各拠点に導入作業ができる者がいるとは限りません。その場合は地元の電気店の方にご協力いただくこともありました。

ただ、わからないことがあった場合はパトライトの営業担当の方がサポートしてくださいました。その点では非常に助かりましたね。

AirGRID®導入の話が挙がった時点で「データによって作業状況を監視される」と感じた従業員がいたようです。そこで社長の口から「データは生産性向上のために活用するもので、個人の責任を追及するために利用するものではない」ということをしっかり説明しました。同時に、各拠点の営業所長からも、データを生産性が落ちた犯人捜しに使うことがないよう指示を出しました。

これによって現場の不安は解消されたようです。実際に運用がはじまっている現在は、不安を訴える声はなくなっています。

まずは、2023年4月に操業開始予定の新工場で活用予定です。冒頭でお話ししたことと重複して恐縮ですが、弊社は現在FA化によってコストを圧縮し、お客様に還元することを目指していることから、24時間無人稼働が可能な機械をメインにラインを組む予定です。もちろん24時間無人で工場を稼働させることは不可能ですが、最小限の人員配置を計画しております。その分目の届かない範囲が発生してきますが、そこをAirGRID®を活用し補おうと考えております。

また、AirGRID®導入前に課題として考えていた収益性と原価の改善については、引き続き力を入れて取り組んでいきたいと思います。目的はあくまでもお客様に還元していくこと。弊社がさらに成熟していくために大切なステップだと考えています。

とは

とは