【Vol.09】 株式会社丹羽鉄工所 様 | 生産性向上を図るための具体的な事例とともに、PATLITEの簡易IoTソリューション、ワイヤレスデータ収集システム、AirGRID®の利便性と効果を実感してください。

【Vol.09】 株式会社丹羽鉄工所 様 | 生産性向上を図るための具体的な事例とともに、PATLITEの簡易IoTソリューション、ワイヤレスデータ収集システム、AirGRID®の利便性と効果を実感してください。

丹羽鉄工所ではカーエアコン用金属部品や自動車用電子基板、繊維機械部品といった自動車部品のほか、生産設備の設計や製造もおこなっています。

創業より100年以上の歴史を持ち、大手自動車部品メーカー様を通じ自動車部品(コンプレッサシャフト、ハウジング、ハイブリッド車電装部品等)の分野において高いシェアを占めるに至ります。

会社の経営理念は「品質第一」「顧客優先」「技術革新」「全員参加」です。お客様の「うれしさ」を追求するため、変革にチャレンジして社員全員が創造性を高めて自分の役割を果たし、世界No.1の製品を作り続けることを目標にしています。

また、安全面や環境面についても方針を策定しており、全員が安心して快適に働ける職場づくりを推進するだけでなく、地球環境負荷を低減するための素材調達や製品出荷を目指しています。

電子部門として近年掲げているテーマは2つ、「IoTと自動化」です。これまでとは異なる、新しい生産体制の構築を進めています。

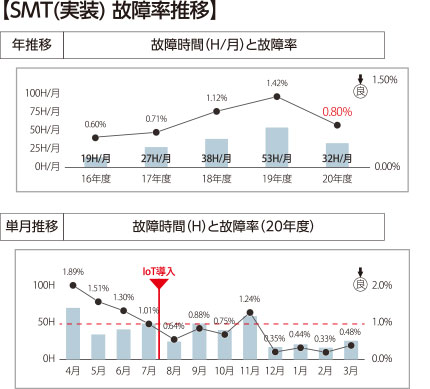

年々の設備台数増加に伴い、実装工程の故障時間・故障率が段々増えてきたことが納期の影響となっていました。同工程ではマウンタを筆頭に構造が複雑で基幹部品の多い加工設備が全体の8割を占めており、その6割が老朽化した設備のため故障部位の特定/対応に時間がかかることが問題でした。 そこで2020年度、”納期”を保全指標とし始めた下記の4つの取り組みの1つがIoTです。

弊社ではもともと設備にパトライト社の信号灯を使っていました。また、展示会やインターネットでパトライト社が信号灯にアドオンできるIoTツールを展開していたことも知っていました。さらに、弊社と関わりのある企業がすでにそれを使っているため、自然とそのツールを検討するようになり、最終的な判断はつぎの3つのメリットにありました。

装置から出る情報を信号灯を経由して無線で飛ばしデータ収集できるので、工場でもともと使っている信号灯をそのまま活用でき装置改造もほとんどないため、必然的にコストを抑えられます。

信号灯を活用する仕組みなので複雑なシステムを組むことなく導入できます。運用スタートがすぐに実現できるツールだと感じました。

IoTで実現したいことはたくさんあります。ただ、それらをすべて一度に実現しようとすると、どうしてもコストは高くなり運用開始までに時間がかかってしまいます。AirGRIDなら「設備が動いてるか」「異常が出てないか」「部品が足りてるか」など部分的な見える化からはじめ少しずつ詳細なデータの収集に向けてステップアップしていけるのが自社に合っていました。

以上の3つを考えたとき「AirGRIDをうまく導入できるのであればIoTを進める。AirGRIDを使えないのであればIoTは見送る」というところまで話し合いが進みました。

弊社がIoTを実現できるかどうかの判断には、それぐらいAirGRIDに優位性があったと思います。

冒頭記述した4つの取り組みのなかで、TPMに基づいた5S活動中心に設備メンテナンスの強化を進めました。そして7月度より導入したIoTによる見え る化も加えることで3つの変化がありました。

故障時間(H)と故障率を表すデータとして、2016年以降の年別推移と、2020年度の月別推移があります。2019年度 合計13ラインで53H/月停止していましたが、2020年は取り組み効果が徐々に表れ、故障時間は年間40%改善し32H/月に、故障率は単月で最大70%以上改善しました。2021年度も故障率は0.5%以下を継続しています。

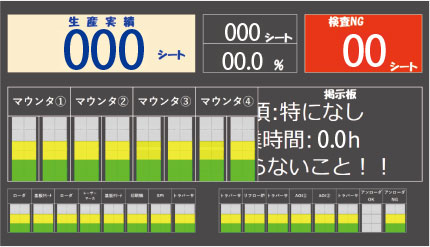

設備からのデータを自動集計し表示するアンドンにより、管理者・現場ともに設備の稼働状況と稼働率がリアルタイムでわかるようになりました。

たとえば「目標稼働率90%に対して午前11時現在の稼働率は85%である」というように表示できるようになったのです。これによって作業者の気づきが増え、すぐに問題を見つけ改善しようとする意識が出てきました。

タイムリーな情報を得られるようになったことで、設備で発生している異常の検知とそれに対するアクションを迅速に取れるようになりました。日常管理のサイクルが速くなったことで、稼働率や直行率の改善につながっています。IoTを検討するときに期待していたことが、ある程度実現できていると思います。

データを表示するアンドン管理画面のレイアウトに苦労しました。AirGRIDのソフトウェアパートナー「東海ソフト社 FlexSignal」は汎用性があるため、アンドンにどの情報を表示するかを自在に指定できます。逆に言えば、一定の指針がないとどうレイアウトすればいいのかわからなくなってしまいます。

弊社ではこの視点から、作業者の気づきを速めるために「生産実績」をメインに表示することにしました。また「掲示板」という項目を用意して毎日メッセージを出すことにしています。これはあくまで、現在の私たちにとって最適なレイアウトです。たとえばラインのレイアウトをマッピングして表示するというようなことも一案だと思います。

タイムリーな進捗評価、素早いアクションに貢献する

シンプルなアンドンレイアウト

旧型の設備では情報をアウトプットするための改造が必要になったものがありました。

また、新型の生産設備は無線でデータ通信することが増えています。無線式のIoTシステムを導入するには、電波干渉を避けるために事前の電波調査が必要になります。これについてはAirGRIDに付帯するサービスを使いましたので私たち自身が試行錯誤するようなことはありませんでした。

逆に言うと、私たちはAirGRIDのデータをどのように「見える化」すればうまく活用し成果がだせるかということに集中できました。

現在はAirGRIDを含む3つのIoTシステムを活用し見える化を推進しています。

これらを融合させ、コスト削減と、生産性向上・ペーパーレス・品質向上を推進し全体最適化を見据えたシステム構築を3ヵ年計画で考えています。

その実現のため、目的や用途が明確になったタイミングに合わせて必要最小なシステムを拡張することで、コストを抑えながらも自社がもっとも運用しやすい弊社オリジナルのIoTを目指します。

AirGRIDはネットワークカメラと連携し、離れたところからでも設備をリアルタイムで監視できる仕組みもあります。設備が異常停止したときはその前後の映像を簡単に呼び出せるので、不具合の原因を素早く特定できます。こうした便利な拡張機能をたくさんリリースしていただけるとうれしいですね。

IoTはハイスペックなシステムから進めようとすると、どうしてもスタートが遅れてしまいます。それに対して、AirGRIDは段階的にIoTを進めるのに最適なツールです。特にパトライトの信号灯をすでに使っているのであれば導入コストをかなり抑えられますので、検討しやすいのではないでしょうか。

とは

とは