【Vol.04】 株式会社リテラ 様 | 生産性向上を図るための具体的な事例とともに、PATLITEの簡易IoTソリューション、ワイヤレスデータ収集システム、AirGRID®の利便性と効果を実感してください。

【Vol.04】 株式会社リテラ 様 | 生産性向上を図るための具体的な事例とともに、PATLITEの簡易IoTソリューション、ワイヤレスデータ収集システム、AirGRID®の利便性と効果を実感してください。

特殊工法であるスクイズ工法を早期に取り入れ、その結果、お客様には「スクイズのリテラ」として認知いただき、2007年には経済産業省の「元気なモノづくり企業300社」に選ばれるなど発展してまいりました。

主要なお客様である自動車産業においては、軽量化のニーズはますます高まりつつあり、これまで鉄で作られていたものがアルミ化、ダイカスト化が検討されるにつれ、ダイカストの品質に求められる要求も多様化・高度化しております。

当社ではこうしたお客様のニーズに、これまでの会社の歩みで得た技術、実績だけでなく、積極的に新たな開発に取り組み、応えていきたいと考えております。

設備稼働状況の確認は日々の手書き日報を集計しておりデータの入力、資料作成に非常に手間がかかっていました。また、稼働率ではなく生産実績のみを管理していたため、正確な稼働率や、ロスの時系列分析は困難で、加工サイクルタイムもストップウォッチで計測していました。

2016年、効率改善のため鋳造設備の見える化をしたいという要望のもとIoTとタブレットを使ったシステムを開発しました。当時は不良数を手動のカウンターで集計し、理由は作業終了後、メモをもとに日報に転記という作業をしており、正確な現状把握のためにもシステム化は急務でした。

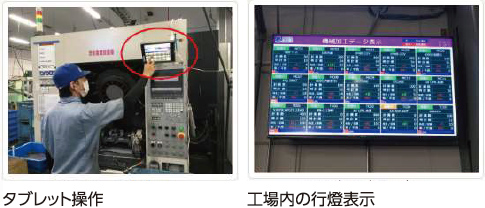

まず、タブレットを使った鋳造工程のシステムを完成させました。その後にMCなど機械加工工程への横展開を検討しまたが年式、メーカーが異なる多用な設備を簡単に管理する仕組みがなく、展示会で調査し色々検討した結果、老舗のパトライト社のWDを採用しました。苦労話として、ある設備で生産実績と緑の点灯回数が一致しませんでした。そこで、カメラを設置してランプの点灯パターンと実績の関係を紐とき、信号灯の点灯パターンから実績収集できることも確認できました。

システムの構築にあたっては、弊社の生産システムに柔軟に対応できるよう、全て自社開発で行いました。

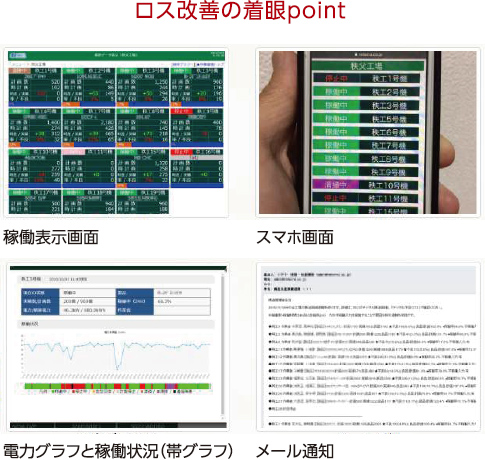

年式、メーカーの異なる多用な鋳造マシンからリアルタイムに生産数、不良数を取得し統一した形式でアンドン、パソコン、スマホで表示します。

同時に電力データも取得しており、鋳造マシンごとの消費電力データのグラフ化も行います。

また、前日分の鋳造実績データを集計し、管理者宛に翌朝メールで自動配信しています。月初には前月分のデータをまとめた月報も配信し、生産状況の共有を図っています。

マシンからデータを直接取得、集計することで人を介さない管理を実現、工数を飛躍的に低減しました。

不良の発生状況と異常発生をリアルタイムに把握することができます。また、各マシンの停止理由も同じ端末から選択入力することができます。タブレットの画面デザインや色、レイアウト含め分かりやすさを追求しました。一見陳腐に見えますが、勤務初日の外国人労働者が直感ですぐ使えるよう相当時間をかけ開発しました。また、操作レスポンス向上のため、無線LANのアクセスポントの通信環境の最適化には苦労しました。

マシニング、タッピング、NC旋盤などマシンからデータをWDで自動で取得する機能を構築しました。さらに鋳造機同様、自動取得できない機械加工時に発生した不良に関しては、作業場所に備え付けのタブレット端末から不良項目ごとに入力できます。

ここから入力されたカウントは、稼働表示システムに即時反映され、不良の発生状況と異常発生をリアルタイムに把握することができます。

タブレットで現場の手書き日報はなくなり、完全なペーパーレス化を実現しました。また、今までは部署毎に帳票のフォーマットがバラバラで、例えば稼働率も工場毎に定義が違うなど単純に比較できない状態でしたが、システム化にともない全部門で統一フォームを決めたことで、他部門との比較ができ、競争も始まりました。さらに前日の売上、返品、在庫、残業、不良率なども工場別に全て自動集計され管理者に一斉配信され「不良率0.1%」の改善にも反応が返ってきます。また、以前は不良は数量のみ管理でしたが、要因を管理分析することで、現在では工程内不良金額換算で日々管理できており 不良率が前年比20%低減、結果設備稼働率は5%向上しています。

この結果は経営指標にも成果として現れており、経営管理指標につながる見える化の仕組みでないと意味がないと考えています。

多くの業種で労働者不足が問題となってますが、外国人労働者でも扱いやすい生産システムを確立すべく多言語化(6ヶ国語)を実現しました。さらに設備、工具の管理で予防保全にも取り組んでいきます。その仕組みにもWDの設備稼働データを活用できると思います。現場改善にはシンプルで最小限のIoTがベストだと感じています。

とは

とは