【Vol.05】 株式会社ツボサカ精工 様 | 生産性向上を図るための具体的な事例とともに、PATLITEの簡易IoTソリューション、ワイヤレスデータ収集システム、AirGRID®の利便性と効果を実感してください。

【Vol.05】 株式会社ツボサカ精工 様 | 生産性向上を図るための具体的な事例とともに、PATLITEの簡易IoTソリューション、ワイヤレスデータ収集システム、AirGRID®の利便性と効果を実感してください。

1964年(昭和39年)の創業以来、精密機械加工を主とし建設機械、農業機械、クレーン等の油圧機器、産業用機械部品の製造を行なっております。製品の品質・技術の向上をはかる為、最先端の機械設備や産業用ロボットを導入して、お客様からは高い信頼をいただける様努めております。

工場は緑に囲まれたすばらしい環境の中にあります。そして、当社の魅力はなんと言っても若い社員が生き生きと真面目に仕事に取り組んでいる所です。社員の個性を尊重し活力ある企業を目指し日々努力を重ねております。

油圧機器で使われるパーツはどの部分をとっても非常に厳しい精度を求められ、弊社では今までに培った技術を持ってその高いニーズに応えています。

「技術立国日本」の一翼を担う企業としての自負を持ち、これからも世界中で信頼される製品づくりを続けていきたいと考えます。

設備稼働状況の確認は日々の手書き日報を集計しておりデータの入力、資料作成に非常に手間がかかっていました。また、稼働率ではなく生産実績のみを管理していたため、正確な稼働率や、ロスの時系列分析は困難で、加工サイクルタイムもストップウォッチで計測していました。

また、設備のHMIの履歴をみれば設備ごとの稼働は把握できますが、全設備を見て回るのは不可能で、その機能がない設備も多数あります。

そのような背景の中、作業員への指導や教育で改善を行っていますが、改善効果を数値化できない為、客観的な評価もできませんでした。

さらに、古い設備には写真のようなモータで回転する電球式の積層信号灯が搭載されており、モータ寿命で回転しないまま放置していた設備もあり信号灯の役割が果たせていませんでした。そこでLED式の信号灯に交換しようとパトライト社のホームページを見ているとAirGRID WDを見つけすぐ問合せをしたのがきっかけです。

現在マシニングセンタ、NC旋盤を中心に導入し、才加工場では54台、本社工場では16台のAirGRID WDが稼働中です。

当初、信号灯の交換工事は外部へ委託する予定でしたが、見積もると相当な金額となったため、私ともう一人の2名で交換工事を実施しました。信号灯の電源もDC24VやAC100Vなどが混在していることも分かり、配線工事も社内で実施したことで、段取り時間の取得など活用アイデアも生まれ苦労しましたが良かったと思っています。

製造現場ではライン毎にガントチャートをみながら朝礼を実施し、昨日の稼働を振り返ることで様々な気づきが共有でき改善の推進にも貢献しています。

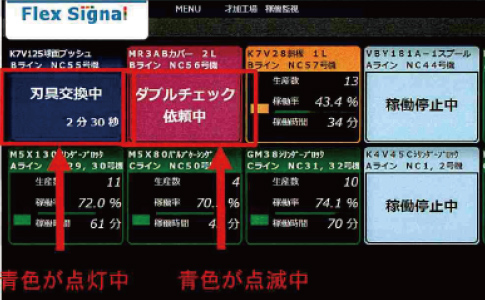

PC機能のついた設備のHMIには東海ソフト社製のFlexSignalが表示できるので多台持ちのオペレータは他の設備の状態も簡単に把握できます。

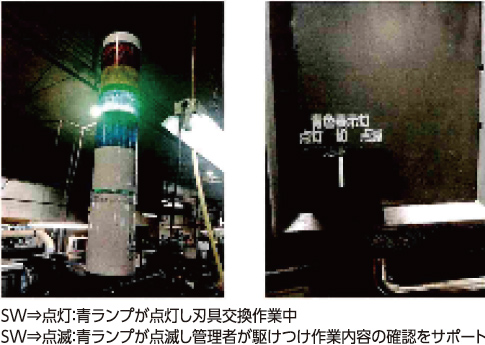

多品種少量生産のため、段取り時間の把握や段取り作業の品質は生産性向上の重要ポイントで、社内で工事をした経験も有効に働き、以下の簡単なスイッチの仕組みと青色ランプを追加して見える化を実現しました。

また、マシニングセンタではドア開閉のインターロックの信号をWDで収集し、段取り作業時間を管理しています。

NC機のプログラムENDで黄色ランプが点灯するのですが、加工途中の中断でも黄色ランプで点灯するため点灯回数を数えても生産実績と一致しませんでした。そこで、新規導入設備で加工完了で信号が出るよう改修し、信号灯の白色信号線を接続して生産実績を収集しました。さらに、ある年式以降の設備はプログラムENDが予備端子から信号が取り出せることが判明し横展開できました。結果、生産実績と同時に加工サイクルタイムも見えるようになり1日の生産目標数も正確に計画できるようになりました。

生産実績が自動集計できることは非常に有効だと実感しています。

工場は2交代で操業し、人手不足から夜勤は非常に少ない人数でオペレーションしています。稼働の見える化が実現したことで、様々なロスに気づけるようになり夜勤の稼働率が最大20%向上しました。

ロボット導入での費用対効果も数字で管理できるようになり、設備投資の経営判断の指標ができました。現場にはカメラを導入しており、設備の異常発生時刻から録画データを分析できるため、分析作業時間が非常に短縮できました。

製造部門でのQCサークル活動では、改善効果を金額換算するなどコスト評価できるようになりました。現在、外国人研修生が20名程度在籍しており、作業時間の見えるで熟練度評価や、作業品質を担保する仕組みとしての活用など国内スタッフ同様に見える化でモチベーションの向上にも繋がっています。

弊社でも労働者不足は深刻な問題ですが、現状を正確に把握できれば、解決手段を見つけることができると感じており、WDの対象設備も56台追加する予定です。今後は組立など手作業の時間も見える化を検討しています。WDはコストパフォーマンスが高く、データもシンプルなので、現場のアイデア次第で活用範囲はまだまだあると考えています。

とは

とは